TECNOLOGIA AGRÍCOLA

PARA

EXPLORAÇÃO E MANEJO

CULTURAL

DA

CANA-DE-AÇÚCAR

Exploração e Manejo da Lavoura da Cana-de-Açúcar

Definição das práticas agrícolas a serem realizadas

nas áreas cultivadas com cana-de-açúcar

PARTE 4.

COLHEITA

Luiz

Carlos Miller

Araras, 25 de agosto de 2008.

4. PLANEJAMENTO E OPERACIONALIZAÇÃO DA COLHEITA DE CANA-DE-AÇUCAR.

1. Introdução:

Grande

parte da rentabilidade de uma Empresa esmagadora de cana-de-açúcar concentra-se

nas decisões tomadas durante a colheita da cana. Para ser realizada de forma

rentável é preciso que os resultados sejam avaliados considerando-se dois

aspectos: a logística da distribuição das frentes de corte que é um componente

determinante no montante dos custos para disponibilizar a cana para a Usina e a

administração do conteúdo de sacarose contido na cana, no momento da escolha de

uma área (e sua respectiva variedade) para ser colhida.

O

primeiro dos aspectos anteriormente citados é composto de ações que exercem

grande impacto sobre os custos de produção, pois está diretamente ligado ao

conjunto de atividades e operações envolvido na operacionalização da colheita. São

valores de significativa expressão e representam uma parcela significativa dos

valores despendidos com todo o processo produtivo da cana-de-açúcar.

Apesar

de serem bastante variáveis, estes valores, relacionados com o montante dos

custos despendidos com as atividades de corte, carregamento e transporte, podem

alcançar até 30% do custo total de

produção de uma tonelada de cana, sendo a sua incidência maior ou menor (IdeaNews nº. 53-março de 2005), dependendo diretamente das

distâncias dos canaviais a serem colhidos e da remuneração do cortador

praticada em cada região. Na composição dos custos da colheita, o transporte,

juntamente com o corte, mecânico ou manual, são os componentes de maior

importância na composição dos custos de colheita.

Para

analisar-se o segundo dos aspectos citados, a administração dos conteúdos de

sacarose, é preciso considerar que no momento da colheita a cana está em um

estágio de significativa redução no seu metabolismo destinado ao crescimento e

muito pouco acrescenta à sua produtividade de massa vegetal no montante a ser

colhido. Da mesma forma, sua composição de seu custo também esta finalizada, já

que todas as práticas agrícolas, permeadas por insumos, máquinas e mão-de-obra

foram aplicadas para a sua produção e os resultados (produtividade da cana)

observados neste momento da colheita podem ser, desta forma, considerados

definitivos. Apenas um fator pode fazer a diferença neste momento de decisão: a

concentração de sacarose no ato da escolha para o corte e a qualidade da matéria-prima

apresentada pela cana encaminhada para a fabrica.

2. Caracterização do Processo da Colheita: o meio físico, o produto e as

operações

2.1. Distribuição Espacial das Áreas Cultivadas com Cana em um Complexo

Agro-Industrial:

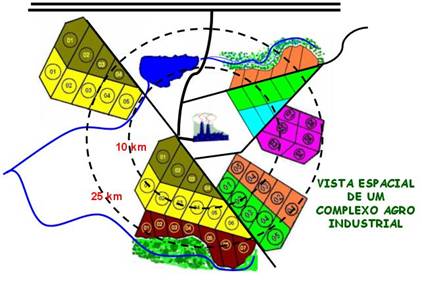

A

administração dos custos com a colheita e a administração dos conteúdos de

sacarose no momento da colheita estarão dependentes de definições a serem

consideradas tendo-se como base a distribuição das fazendas, seus setores e os

talhões (figura 1), que neste caso é

a unidade referencial para todas as atividades e ações praticadas durante a

colheita.

Tendo

em vista que a cana apresenta pouco ganho de massa vegetal durante o período de

safra, a escolha do momento para a realização da colheita de um determinado

canavial tem grande importância para a obtenção de melhores resultados, pois a

concentração de sacarose será decisiva na determinação da maior ou menor

rentabilidade de um determinado canavial (leia-se talhão) ao ser colhido. Para

conseguir-se esta otimização, é necessário executar rotinas como a de ordenar

os talhões por idade dos canaviais neles plantados e em cada uma das idades

agrupar áreas (talhões) conforme as variedades utilizadas no cultivo destes

locais, segundo as suas características de maturação de cada uma delas.

A

decisão de colheita, neste caso, irá possibilitar que sejam colhidos canaviais

em suas devidas idades e no momento em que cada variedade apresentar o melhor

conteúdo de sacarose. Este procedimento garantirá níveis de qualidade da

matéria-prima que serão fundamentais para a otimização dos ganhos. Isto porque,

como já foi observado anteriormente, no momento de efetuar o corte todas as

despesas realizadas para processar uma tonelada de cana já estarão

consolidadas.

|

|

|

Figura 1- Distribuição espacial das áreas cultivadas com cana

em um complexo agro industrial |

2.2. Interferência do Clima nas Decisões dos Momentos de Colheita:

A

concentração de sacarose é conseqüência da redução da atividade vegetativa da cana,

quando fenômenos climáticos impõem este comportamento para a planta. Os dois

principais fatores que provocam este choque na planta são a redução de umidade

no solo (redução na disponibilidade de água, seja pela ausência de chuvas ou

pela retirada da água de irrigação) e o abaixamento da temperatura do ambiente.

Quando a redução da umidade do solo ocorre concomitantemente com o abaixamento

da temperatura a planta sofre menos e a concentração de sacarose pode ser mais

acentuada, dependendo do manejo das variedades cultivadas.

Por

outro lado, quando este processo se dá apenas pela redução de umidade,

acompanhada pela presença de elevadas temperaturas, a planta continuará com os

mecanismos de crescimento em atividade enquanto houver umidade no solo. Assim,

a tendência de vegetar é mais intensa do que nas regiões frias e na tentativa

de continuar vegetando consome sacarose, reduzindo a sua concentração na cana

por ocasião da colheita (ver figura

2.4.1.1.4.a.).

O

clima seco também favorece as operações mecanizadas como carregamento, operação

de colheitadeiras, tratores de reboque e veículos de transporte. Com menos

chuvas a infra-estrutura viária se mantém conservada por um tempo maior

facilitando o transito das máquinas e dos veículos.

2.3. Comportamento da Maturação na Otimização do rendimento de Sacarose:

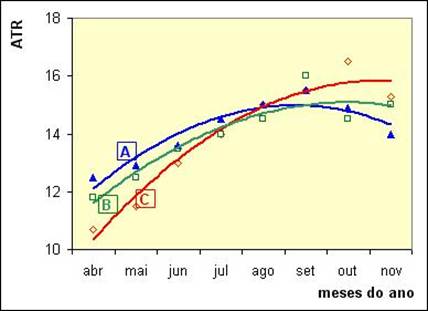

A

concentração de sacarose é uma característica específica de cada variedade.

Pelo fato de a safra ser normalmente subdividida em três terços,

convencionou-se denominá-las de precoces, médias e tardias. Para o caso deste

trabalho e para não se adotar nomenclaturas que possam criar conflitos, será

adotado o conceito de curvas A, B, C

(figura 2.3.a), onde estas mesmas

características serão observadas, porém conforme o comportamento de maturação

de cada grupo de variedades.

|

|

|

Figura 2.3.a – Comportamento típico da maturação

das variedades de cana utilizadas para a produção de açúcar e álcool na

região centro sul do Brasil. |

Os

canaviais geralmente são plantados, e recomenda-se que assim seja feito, com um

número relativamente grande de variedades. Neste contingente estão variedades

consagradas, onde cada uma delas pode ocupar áreas consideráveis, mas nunca uma

delas deve superar entre 10 a 20% de toda a área plantada. Variedades em

estágio de avaliação devem sempre estar presente e recomenda-se que elas ocupem

algo entre 3 a 5% da área total cultivada.

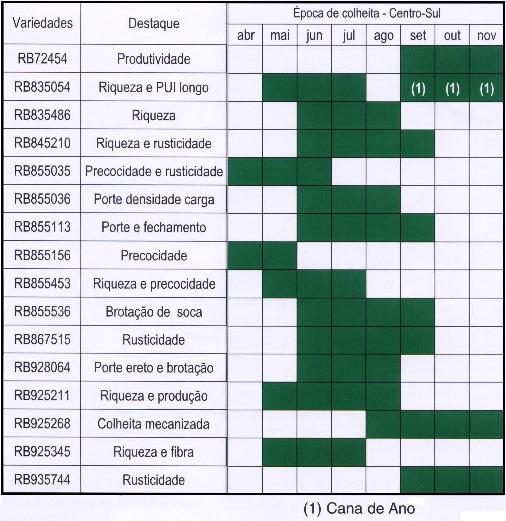

Dentre

as variedades consagradas, um número variável de cultivares pode ser encontrado

em cultivo comercial, dependendo das condições específicas encontradas em cada

unidade produtora. Normalmente, são cultivadas entre sete e dez variedades

dentre as mais importantes e produtivas. É neste conjunto de variedades que os

diferentes materiais e seus comportamentos específicos irão se enquadrar

conforme o comportamento das curvas A,

B e C (figura 2.3.b.).

Seguindo

os desígnios naturais, a colheita seria iniciada pelas variedades do tipo A, seguida e até certo ponto com

concomitância pelas variedades com comportamento do tipo B e finalizando com aquelas do tipo C.

Entretanto,

é possível interferir no comportamento das variedades para melhorar ou acelerar

a concentração de sacarose em determinadas variedades e em momentos específicos

da safra utilizando-se para isso produtos químicos com esta propriedade.

|

|

||||

|

Precocidade

na concentração de sacarose |

A |

B |

C |

|

|

Figura 2.3.b.- Épocas recomendadas para a colheita

das principais variedades RB, a região centro sul do Brasil. Fonte: Boletim Técnico –

CCA/UFSCar – Hoffmann, H.P et al, Araras – 2006. |

||||

A

utilização destes produtos será realizada com maior eficácia depois que as

rotinas utilizadas para a ordenação da seqüência de corte forem elaboradas. A escolha

das variedades e idades, para a realização das aplicações de maturadores, devem

obedecer a critérios que possibilitem a maior recuperação de sacarose possível.

2.4. Seqüência Operacional – Operacionalização da Colheita

A

colheita consiste de uma seqüência de operações, cujas quantificações são fruto

de um planejamento prévio para o dimensionamento das quantidades a serem

produzidas e das necessidades de recursos para concretizarem estas produções.

Normalmente este processo, com importância vital para o sucesso de um

empreendimento agroindustrial como este, apresenta uma estruturação (figura 2.4.a.) muito similar para todas

as empresas produtoras e esmagadoras de cana para a produção de açúcar e

álcool, variando fundamentalmente nos detalhes (algumas vezes muito

importantes) relacionados com tipos de equipamentos e procedimentos de

trabalho.

Todo

o trabalho de planejamento de uma safra

deve ser iniciado pelas atividades relacionadas com a organização do trabalho e com a recuperação da sacarose, quando são estimadas as quantidades de

cana, discutida a capacidade de processamento de cana pela usina, as

necessidades de recursos humanos e materiais, além de ações destinadas a

garantir matéria-prima de qualidade para proporcionar boa rentabilidade nos processos

industriais da empresa.

|

|

|

figura 2.4.a. – Fluxograma da Seqüência Operacional do processo Planejamento e Operacionalização da Colheita |

Depois

de organizadas e dimensionadas as necessidades de recursos destinadas à realização

do trabalho e definidas as estratégias para a recuperação da sacarose deverá

ocorrer a fase de operacionalização da colheita, propriamente dita, quando

todas as estimativas planejadas são

materializadas nas atividades e operações que compõem a Operacionalização da Colheita, onde dois grandes grupos de

operações (conservação da

infra-estrutura e operações para a

colheita) efetivamente concretizam todas as atividades e operações

envolvidas com a realização da colheita da cana.

2.4.1. Planejamento – Organização do Trabalho e Recuperação de Sacarose

O

planejamento da safra deve considerar parâmetros referentes às capacidades da

industria e dentro destes limites e das diferentes fontes de fornecimento de

cana, organizar as entregas diárias de cana. Juntamente com este planejamento

de quantidades de cana é de fundamental importância a escolha das variedades de

cana, conforme o comportamento que cada uma delas apresente em cada momento da

safra. Estes dois fatores, quando bem administrados, certamente garantem o

sucesso na realização da safra e atuam para a melhoria da rentabilidade do

empreendimento.

2.4.1.1. Organização do Trabalho (Premissas para a Elaboração do

Planejamento da safra):

Organizar

o trabalho significa definir a estrutura física sobre a qual as ações irão

acontecer. Esta organização parte de definições relacionadas com as capacidades

produtivas dos equipamentos industriais e a demanda de matéria-prima para o

processamento industrial, tendo como objetivo estimar as necessidades de máquinas,

equipamentos, implementos e veículos. Depois de definir os prazos e as

quantidades (matéria-prima e equipamentos) será possível estabelecer as épocas

prováveis para a realização das atividades e determinar os prazos e as ações

necessários para a manutenção da infra-estrutura viária fundamentais para a

realização do trabalho da colheita.

2.4.1.1.1. Importância da logística na realização do transporte da cana

O

contingente de cana que alimenta o processo industrial de uma usina encontra-se

normalmente plantado em áreas localizadas em diferentes posições geográficas

com relação à unidade de processamento (figura

2.4.1.1.1.a.) e posicionadas a diferentes distâncias, cujos percursos para

o transporte da cana devem ser de tal grandeza que possibilitem assegurar a

economicidade do negócio.

Para

acomodar as necessidades de recursos e otimizar a sua utilização, especialmente

aqueles relacionados com o transporte da cana, os canaviais devem ser acomodados

por frentes de trabalho. Esta forma de organizar a distribuição das quantidades

de cana a serem colhidas permite a visualização virtual do posicionamento da

cana, como se ela se encontrasse em apenas um ponto, cuja distancia média fosse

representada pela média da distância de todo os locais plantados com cana e

destinados à colheita.

Um

critério que pode ser adotado é dividir as áreas próprias em três ou quatro

extratos de distâncias (tabela 2.4.1.1.1.A.), estabelecendo quantidades totais e diárias

de cana para serem colhidas em cada uma destas frentes.

|

|

|

Figura 2.4.1.1.1.a.-

Distribuição das fazendas a diferentes distâncias da Usina de processamento e

os respectivos raios definidos para cada frente de trabalho. |

|

Tabela 2.4.1.1.1.A. Exemplo

de extratos de frentes de transporte para o planejamento e realização da

colheita. |

|

|

Denominação das Frentes

de Transporte |

Extrato

de distâncias |

|

Frente 1 |

Até

10km |

|

Frente 2 |

10

a 25km |

|

Frente 3 |

Maior

que 25km |

|

Fornecedores |

até

30km |

A

este número de frentes, algumas vezes são adicionadas outras frentes, de um ou

mais contingentes de cana, decorrentes da presença de fornecedores autônomos,

assumidos como fonte adicional de fornecimento de cana para industrialização, cuja

área plantada com cana deve estar sempre aquém da maior distância praticada

pela Empresa processadora.

O

número de unidades de carregamento e transporte a ser atribuída a cada uma

destas frentes dependerá da quantidade de cana disponível e dos ciclos de

viagem para cada um dos locais onde será realizada a colheita. Estes tempos

consumidos para a realização de cada uma das viagens correspondem ao que se

denomina ciclo de viagem. Dentre os tempos despendidos para compor um ciclo de

viagem no transporte de cana deve-se considerar os seguintes: tempo de ida até

o local de carregamento, tempo de carregamento da unidade de transporte, tempo

transportando e tempo despendido para a descarga na indústria. Quando o corte

da cana for realizado manualmente os recursos envolvidos nestes ciclos de

viagem serão: caminhões e carregadeiras e quando o corte for mecanizado eles

serão colheitadeiras, veículos, transbordos (opcional, pois a colheitadeira

pode depositar a cana diretamente sobre a unidade de transporte) e tratores

para rebocar os transbordos ou as próprias carretas utilizadas para o

transporte da cana, que para serem conduzidas até a usina são rebocadas por

unidades com tração autônoma.

Os

custos para a realização da colheita estão diretamente relacionados com a

produtividade de cada um dos grupos de recursos envolvidos na realização da

colheita. A apropriação dos custos dá-se por tonelada colhida e dependendo da

eficiência do trabalho a relação entre a quantidade colhida e a quantidade de

recursos utilizados terá maior ou menor impacto sobre o custo de cada tonelada

produzida. Assim, quando um cortador é mais produtivo, ele fará com que o

contingente de trabalhadores seja menor. Esta redução de cortadores poderá não

interferir diretamente no valor de uma tonelada colhida, pois a sua remuneração

dá-se por esta unidade (tonelada) cortada, mas as despesas indiretas como

transporte de pessoal, administração de campo e outros valores vinculados ao

número de cortadores poderão ser reduzidos, reduzindo também as despesas para a

realização da safra como um todo. No caso de equipamentos (veículos, tratores,

carregadeiras, equipamentos e colheitadeiras) os custos serão minimizados na

razão direta de suas produtividades, especialmente os custos fixos, pois eles

são altamente dependentes das produtividades obtidas durante os períodos

disponíveis para o trabalho.

2.4.1.1.2. Informações sobre a Organização Estrutural da Empresa no

Campo:

As

informações da estrutura física da empresa, representada pela distribuição

espacial das fazendas, setores e talhões constituem a base sobre a qual são

estabelecidas as frentes de trabalho para a realização da colheita. A

abrangência destas frentes é, normalmente, alicerçada na experiência acumulada

pelos profissionais da Empresa, na proporcionalidade de variedades que atendam

os diversos momentos da safra e na disponibilidade de recursos para a

realização da colheita.

a)

Número de frentes de trabalho:

A definição de mais de um local de trabalho possibilita lidar com as

diversidades de clima, solo e variedades que compõem o universo de decisões

para o planejamento e realização da colheita. Além disto, estas frentes são

fundamentais para a otimização dos recursos, pois a sua distribuição em

diferentes distâncias permite operar em uma distância média virtual que

possibilite otimizar os equipamentos e garanta o abastecimento contínuo da

indústria. Não fora este procedimento de distribuição de frentes e se optasse

por um único local diário para a realização do trabalho, haveria sobra de equipamentos

quando as distâncias fossem curtas e falta deles quando as distâncias fossem

longas. Alem de ineficiente, o procedimento com um único local de trabalho

certamente levaria a uma estrutura super dimensionada, com pesados ônus para o

processo produtivo e para a organização. Este procedimento visa basicamente

racionalizar a utilização dos recursos necessários para a realização da

colheita

b)

Raios de abrangência de cada uma das

frentes de trabalho: Cada frente de trabalho é composta por equipes de corte

(mecânico ou manual), carregamento, transbordo e transporte. Elas são

distribuídas na base física conforme a disponibilidade de cana e distâncias em

que elas se encontram (ver figura

2.4.1.1.1.a.). Com grande freqüência e quando as condições possibilitam as

frentes mais distantes devem ser programadas para terminarem os trabalhos

algumas semanas antes das frentes mais próximas. Os desgastes dos equipamentos

e condições climáticas normalmente aumentam a exigência de uma maior

disponibilidade de equipamentos para garantir o suprimento da fábrica. No final

da safra a ocorrência de quebras é mais freqüente e a ocorrência de chuvas

aumenta a demanda de equipamentos para aproveitar os momentos com condições

para a retirada da cana do campo.

c)

Relação dos talhões contidos em cada

uma das frentes: Depois de definir os extratos de distâncias para

cada uma das frentes de trabalho (ver

figura 2.4.1.1.1.a.), elabora-se uma relação dos talhões com suas

respectivas áreas, com a finalidade de compor a área total de cada uma destas

frentes. Esta relação é importante para o cálculo dos parâmetros que irão

direcionar a distribuição de recursos. É através desta relação, que são

calculadas as quantidades de cana existentes em cada uma destas frentes e quais

as distâncias médias apuradas para cada uma delas. Para facilitar o trabalho,

esta ordenação deve ser feita segundo os níveis hierárquicos da organização

física das áreas. Assim, primeiramente elabora-se uma relação das Fazendas,

dentro delas os seus respectivos setores e dentro de cada setor os diferentes

talhões. As áreas de abrangência das frentes não devem constituir motivo para a

divisão de setores entre as frentes, a não ser que os valores de área ou de

produção de cana provoquem graves distorções na composição de cada uma das

frentes de trabalho. As áreas destes setores devem, em princípio, se manterem

íntegras. Entretanto, esta subdivisão poderia ocorrer caso alguns talhões, ao

serem incluídos em uma determinada frente, viessem a dificultar a organização

das frentes de trabalho e impusessem perdas operacionais e de qualidade ao

processo produtivo. Obviamente, este não é um conceito definitivo e a decisão

de subdividir ou não um determinado setor será sempre uma opção do planejador

ou do executor do trabalho, na medida em que tal decisão possa facilitar o seu

trabalho, sem que com isso venha impor prejuízos para a condução das atividades

e operação deste processo.

2.4.1.1.3. Informações sobre as Capacidades: Neste

item são relacionadas informações sobre as capacidades produtivas do

empreendimento, os tempos necessários para a realização dos trabalhos, a

capacidade de esmagamento da indústria, as quantidades de cana disponíveis para

serem esmagadas e as demandas de recursos para a realização da colheita.

A. Dimensionamento das Capacidades e dos

Tempos: Para se conhecer e determinar estes parâmetros é

necessário saber qual a quantidade de cana disponível para esmagamento, a

capacidade diária de processamento de cana e os dias que serão necessários para

a realização da moagem e por conseqüência da colheita.

a)

Quantidade de cana disponível para a

moagem (Qdm):

Para conhecer-se esta variável é necessário realizar estimativas que permitam

avaliar a disponibilidade total de cana para a moagem (Qdm), incluindo neste

contingente a cana produzida pelo complexo agro-industrial e pelos terceiros. A

realização de estimativas de produtividade esperada nas áreas próprias

considera a quantidade de cana que cada uma das unidades de produção (talhão)

irá produzir. Em seguida a produção de cana destes talhões é totalizada para

cada um dos setores, que agrupados nas respectivas fazendas, irão definir a quantidade total de cana produzida nas

propriedades da Empresa (Qdp).

Concomitantemente, para determinar-se a quantidade efetiva de cana disponível

para a moagem é necessário proceder-se da mesma forma com as canas de terceiros

(Qdt) (fornecedores, parceiros,

etc.).

Assim: Qdm =

Qdp +

Qdt

(em toneladas) (Quadro 2.4.1.1.3.A)

Esta

estimativa é realizada normalmente por pessoal com bastante experiência na

convivência com canaviais e, como o próprio nome diz, é uma estimativa e

portanto, sujeita a desvios. Na verdade estas pessoas (freqüentemente

administradores e fiscais) conseguem estimar valores muito aproximados àqueles

observados por ocasião da colheita. Para isto são utilizadas informações dos

anos anteriores, perspectiva da interferência do clima (maior ou menor

quantidade de chuvas do que aquelas de costume) ou alguma outra interferência

incomum que possa vir a interferir sobre o comportamento da produção. Métodos

mais sofisticados não são utilizados para esta finalidade, ainda que estejam

disponíveis na literatura. Um deles consiste em medir dez metros de linha de

cana no interior do canavial, contar o número de canas neste intervalo. A

partir do espaçamento utilizado pode-se chegar ao um número estimado para o

total de canas em um hectare. A coleta e a pesagem de um intervalo de um metro

neste mesmo local avaliado permite estimar a produtividade de cana em tonelada

por hectare (t/ha). Na verdade, ainda que possa ser um método para estimar

produtividades, é uma forma muito trabalhosa para estimar produções de cana e

desta forma, a preferência é mesmo pelo método empírico que já se tornou uma

tradição.

|

Quadro 2.4.1.1.3.A- Quantidade

de cana disponível para moagem, distribuída por fazendas, setores, distancias

e as respectivas variedades (perfis de posicionamento no período de safra). |

|||||

|

Código |

Propriedade |

Cód. Setor |

Variedade |

Tonelada |

Distancia |

|

11 |

Faz. Cruzeiro |

31 |

A |

8600 |

16,0 |

|

|

|

32 |

A |

9000 |

15,0 |

|

|

|

34 |

C |

13000 |

18,0 |

|

|

|

35 |

C |

11500 |

14,0 |

|

|

Sub-Total |

|

|

42100 |

|

|

13 |

Faz. São Bento |

24 |

B |

12000 |

18,0 |

|

|

|

25 |

B |

10500 |

20,0 |

|

|

|

26 |

B |

14000 |

24,0 |

|

|

Sub-Total |

|

|

36500 |

|

|

19 |

Faz. Piratininga |

41 |

B |

27000 |

13,0 |

|

|

|

42 |

C |

16000 |

14,0 |

|

|

|

43 |

B |

18000 |

12,0 |

|

|

|

44 |

A |

15000 |

13,0 |

|

|

Sub-Total |

|

|

76000 |

|

|

31 |

Faz. Monte Verde |

1 |

A |

27000 |

30,0 |

|

|

|

2 |

B |

13000 |

27,2 |

|

|

|

2 |

A |

9000 |

29,0 |

|

|

Sub-Total |

|

|

49000 |

|

|

32 |

Faz. Paraíso |

13 |

B |

16000 |

28,0 |

|

|

|

14 |

B |

11500 |

32,0 |

|

|

|

15 |

C |

18000 |

30,0 |

|

|

|

16 |

B |

8300 |

27,0 |

|

|

Sub-Total |

|

|

53800 |

|

|

33 |

Faz. Jaraguá |

20 |

C |

12000 |

31,0 |

|

|

|

21 |

B |

9200 |

30,0 |

|

|

|

22 |

B |

11500 |

32,7 |

|

|

|

23 |

C |

13800 |

25,1 |

|

|

|

24 |

C |

14200 |

28,0 |

|

|

|

25 |

B |

16700 |

29,0 |

|

|

Sub-Total |

|

|

77400 |

|

|

35 |

Faz. Fartura |

12 |

B |

12000 |

29,0 |

|

|

|

13 |

A |

8000 |

28,0 |

|

|

|

14 |

B |

14800 |

32,0 |

|

|

Sub-Total |

|

|

34800 |

|

|

37 |

Faz. Graviola |

21 |

B |

28000 |

19,0 |

|

|

|

20 |

C |

32000 |

22,0 |

|

|

Sub-Total |

|

|

60000 |

|

|

38 |

Faz. Pitomba |

35 |

A |

25000 |

16,0 |

|

|

|

36 |

B |

35000 |

17,0 |

|

|

Sub-Total |

|

|

60000 |

|

|

42 |

Faz. Francisquinha |

74 |

A |

9800 |

34,0 |

|

|

|

75 |

A |

8500 |

36,0 |

|

|

Sub-Total |

|

|

18300 |

|

|

51 |

Faz. Almanaque |

47 |

B |

12000 |

38,0 |

|

|

|

48 |

B |

11500 |

36,0 |

|

|

Sub-Total |

|

|

23500 |

|

|

63 |

Faz. Três Irmãos |

31 |

C |

13200 |

29,0 |

|

|

|

32 |

C |

10500 |

35,0 |

|

|

|

33 |

B |

9300 |

39,0 |

|

|

|

34 |

B |

12700 |

42,0 |

|

|

Sub-Total |

|

|

45700 |

|

|

74 |

Faz. São Sebastião |

11 |

B |

7000 |

7,1 |

|

|

|

12 |

C |

6000 |

8,6 |

|

|

|

13 |

A |

12000 |

4,8 |

|

|

Sub-Total |

|

|

25000 |

|

|

82 |

Faz. Paquetá |

14 |

A |

11000 |

4,9 |

|

|

|

16 |

B |

9000 |

5,2 |

|

|

Sub-Total |

|

|

20000 |

|

|

84 |

Faz. Promissão |

17 |

C |

8500 |

3,4 |

|

|

|

18 |

B |

8000 |

4,0 |

|

|

|

19 |

B |

9500 |

5,0 |

|

|

|

20 |

B |

11000 |

8,0 |

|

|

Sub-Total |

|

|

37000 |

|

|

TOTOTAL CANA PRÓPRIA (Qdp) E DIST.

MÉDIA |

659100 |

22,1 |

|||

|

TOTOTAL CANA DE TERCEIROS (Qdt) |

70900 |

-.- |

|||

|

Q TOTOTAL GERAL (Qdm) = (Qdp)

+ (Qdt) |

730000 |

-.- |

|||

|

|

|

|

|

|

|

b)

Capacidade Industrial Diária de

Processamento (Cdp):

Este valor é uma característica da unidade de processamento (Usina) e está

diretamente relacionada com a capacidade de produção de açúcar e álcool da unidade

industrial. Teoricamente, caso a cana apresentasse sempre um mesmo teor de

sacarose no colmo, esta capacidade seria uma constante. Contudo, as

características de maturação das variedades podem interferir nesta

característica da fábrica, podendo fazê-la variar em razão do conteúdo de

sacarose existente na cana disponibilizada para o processamento. Assim, na

parte inicial da safra, quando os teores de sacarose estão baixos, a unidade

consegue processar mais cana, pois a sua capacidade de processar, ao ser

constante, permite que uma maior quantidade de cana seja esmagada. Por outro

lado, nos terço intermediário da safra e em algumas regiões no seu terço final,

esta capacidade de processamento pode ser reduzida, visto que nestas épocas a

riqueza em sacarose da cana esta elevada e uma quantidade menor de cana poderá

preenche a capacidade de processamento da fábrica. Independentemente destas

conjecturas, as usinas sempre apresentam uma condição ótima de moagem para que

a extração esteja sempre no seu ponto ótimo de aproveitamento da sacarose

contida na cana. Neste estudo de caso

foi considerada uma moagem diária (Cdp)

de 4.350 toneladas.

c)

Dias Necessários para a Realização da

Moagem de Cana (Dmc):

O tempo em dias ou semanas necessário para a realização da moagem é uma

característica específica de cada unidade de processamento. De forma geral

todas as unidades procuram aproveitar ao máximo o tempo disponível para a

moagem. Entretanto, fatores intrínsecos ao processo (quebras, manutenções

corretivas e preventivas, chuvas, falta de cana, etc) fazem com que o

aproveitamento seja relativo. O conhecimento da capacidade efetiva de moagem,

considerando uma eficiência de 100% é importante para a determinação do tempo

efetivo de trabalho e com isso poder dimensionar as necessidades de recursos.

Por outro lado, é muito importante considerar uma quantidade de dias perdidos

quando se estiver calculando o número de dias necessários para o processamento

da cana, pois ele será o balizador dos tempos para a formalização de contratos

com mão-de-obra e equipamentos. O cálculo do valor do número de dias

necessários para a realização da moagem é obtido através da relação entre a

quantidade disponível de cana para moagem (Qdm) e a capacidade diária de processamento (Cdp).

Qdm = 730.000 toneladas

Cdp = 4350 toneladas / dia

Dmc =

730.000

/ 4.350 = 168 dias

d)

Estimativa dos tempos aproveitados

d.1.

Na Indústria: A este número (Dmc)

deverá ser acrescentado o número de dias estimados como perdidos, normalmente estimado

a partir do aproveitamento operacional da fabrica (Aof)

e expresso em porcentagem (%). A literatura define este tempo de aproveitamento

para um intervalo entre 85 e 98%, variando obviamente em função dos fatores

expostos anteriormente.

Assim: Dmc = (Qdm / Cdp) / (Aof /100) (em dias corrigidos conforme a expectativa de

eficiência)

d.2.

No Campo: É importante frisar que a eficiência da moagem também

pode ser contaminada por eventos ocorridos no campo. As condições climáticas e

o desgaste dos equipamentos e eventualmente a adaptação dos cortadores de cana

ao serviço (eles param na entressafra e precisam ser readquirir condicionamento

físico) são os principais fatores responsáveis pela rubrica de falta de cana

nos boletins industriais. Eventualmente fenômenos sociais caracterizados por

demandas relacionadas com melhores condições de trabalho, salários, etc. podem

provocar perdas. Entretanto, elas são muito poucos presentes e acontecem

esporadicamente, não sendo conveniente a sua inclusão como eventos responsáveis

pela falta de cana na fábrica.

Dependendo das condições climáticas observadas no terço inicial da

safra, o nível de aproveitamento pode variar entre 85 e 95% do tempo total

disponível. As condições no terço médio da safra são muito favoráveis e as

perdas são praticamente nulas. Já no terço final da safra recomeçam as chuvas e

os equipamentos, da mesma forma que os cortadores, passam a mostrar sinais de

maior intensidade de desgaste, podendo com isto baixar o aproveitamento do

tempo para algo como 80 e 90% do tempo total disponível para a realização dos

trabalhos.

d.2.1.

Soluções Alternativas no Campo: As soluções não podem ser

encaradas como definitivas, tornando as perdas totalmente suprimidas. Elas

fazem parte de alternativas que visam minimizar os tempos perdidos

possibilitando melhorar o aproveitamento dos recursos disponíveis. Uma da

muitas formas de contornar esta limitação pode ser a adoção de estratégias que

visem à redução do tempo de retirada das canas das frentes mais distantes, antecipando

o final da cana destes locais em uma ou duas semanas. Para que isto seja feito

sem perdas na qualidade da cana, indica-se plantar nestes locais

prioritariamente variedades com comportamento de maturação com perfil A e B (de

comportamento precoce e intermediário de maturação). Este ajuste de quantidades

pode liberar mais recursos para colheita da cana nas frentes mais próximas no

final da safra.

2.4.1.1.4. Parâmetros para o Dimensionamento das Necessidades de

Recursos: É comum que a parte da cana que participa do

contingente total (Qdm)

de toneladas de cana a serem processadas pela Unidade seja colhido pelos

próprios produtores (Cter)

e entregue diretamente na planta de Processamento da Empresa. Estes produtores

são denominados comumente de fornecedores, mas podem também assumir rótulos de

parceiros, acionistas, etc.

Assim,

a partir da definição da quantidade de cana que deverá a ser colhida com

recursos pertencentes à empresa será possível dimensionar as efetivas

necessidades de recursos para a realização da colheita.

a)

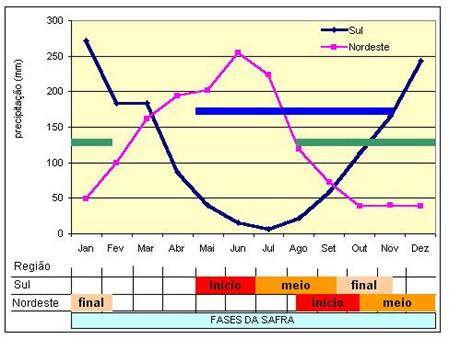

Indicação da época do ano provável

para a realização da colheita: A época do ano indicada

para a realização da colheita é aquela onde a maturação da cana permite a

melhor recuperação de sacarose para cada tonelada de cana processada. Ela pode variar conforme a região onde está

localizada a unidade de processamento. Na Região Centro Sul (incluindo o Estado

da Bahia) e Leste a safra pode ocorrer entre os meses de abril a novembro.

Apenas na Região Nordeste o comportamento do clima faz com que a colheita

ocorra entre os meses de setembro a janeiro, período que coincide com a estação

seca daquela região (figura 2.4.1.1.4.a.).

|

|

|

Figura 2.4.1.1.4.a.- Épocas para a realização

da safra em duas regiões típicas cultivadas com cana no Brasil. |

No

caso estudado (ver exercício no item 4.)

a safra tem seu inicio previsto para os primeiros dias de maio, finalizando nos

últimos dias do mês de novembro. (Quadro 2.4.1.1.4.A).

|

Quadro 2.4.1.1.4.A – Época

provável para o início da safra e a distribuição do tempo de sua duração. |

|||||||

|

Meses |

Mai |

Jun |

Jul |

Ago |

Set |

Out |

Total |

|

Dias Disponíveis |

20 |

30 |

31 |

31 |

30 |

26 |

168 |

b)

Cálculo da Entrega Diária de Cana

Própria (Erp): A

estimativa da quantidade de cana para ser colhida e transportada para a Usina,

utilizando-se recursos da própria empresa, é resultado da subtração do

contingente de cana entregue por terceiros (Cter), cujos serviços são realizados pelos próprios

produtores, da quantidade total de cana disponível para moagem (Qdm). Desta forma, a

quantidade de cana a ser colhida e entregue diariamente com recursos próprios (Erp) será conseguida

conforme a relação abaixo, onde:

Erp =

Cdp - Eter

Assim,

é sempre provável, que juntamente com a quantidade total de cana a ser colhida

com recursos da Empresa (Erp),

poderão aparecer quantidades de canas produzidas por terceiros que produzem as

suas próprias canas, mas que preferem utilizar-se de recursos da Empresa para

que colherem a sua própria produção. Estes serviços são negociados com a

Empresa que cobra para realizá-los, descontando-os dos valores da remuneração

da cana adquirida. Neste estudo todas as atividades de colheita serão

realizadas com recursos da empresa (Quadro

2.4.1.1.3.4.B).

|

Quadro 2.4.1.1.4.B– Programação diária e

semanal da entrega da cana. |

|||||

|

Frentes |

Cana Disponível |

Dias de Safra |

Entrega (*) Diária |

Entrega Semanal |

Distância

Média (km) |

|

01 |

82.000 |

168 |

(488)

490 |

3.430 |

5,6 |

|

02 |

274.600 |

168 |

(1635) 1.630 |

11.410 |

16,9 |

|

03 |

302.500 |

168 |

(1800) 1800 |

12.600 |

31,3 |

|

Subtotal (Qdp) |

659.100 |

-o- |

(3923) 3.920 |

27.440 |

22,1 |

|

Terceiros (Cter) |

87.500 |

168 |

(422) 430 |

3.010 |

-o- |

|

Totais & Médias |

730.000 |

-o- |

4350 |

30.450 |

-o- |

|

(*) Os

valores entre parênteses para o dados referentes à entrega diária são os

valores da divisão, aproximados nos valores efetivamente considerados |

|||||

c)

Definição da quantidade de cana a ser

colhida com a infra-estrutura da Empresa: Como vimos anteriormente,

a entrega diária de cana é definição do

processo industrial. A indústria informa as áreas responsáveis das necessidades

de suprimento diário de cana (Cdp).

Como pode haver parcela desta necessidade diárias que se encontra sob a

responsabilidade de terceiros, as áreas de planejamento e de operação se

programam para dar cabo desta incumbência, cuidando apenas da cana para ser

entregue com recursos próprios (Erp).

O cálculo da quantidade de cana a ser entregue diariamente na Unidade de

Processamento deve considerar estimativa para a capacidade efetiva de moagem,

sem considerar as perdas prováveis de tempo (eficiência) durante o

processamento. Além disso, é importante considerar que esta quantidade de cana

deverá atender a Fábrica durante os sete dias da semana, o que faz com o corte

tenha um comportamento diferente do carregamento e do transporte. Enquanto os

equipamentos podem trabalhar os sete dias da semana, os cortadores trabalham

somente cinco ou seis dias. Além disso, deve-se também estabelecer a marcha de

entrega dessa cana de terceiros para que a entrega se mantenha constante e

atenda a demanda de esmagamento da Usina. Uma programação bem negociada de

colheita prevê que a entrega de cana sob responsabilidade da estrutura própria

e a entrega de cana pertencente a terceiros sigam sempre numa mesma marcha por

todo o período de safra. Os desvios na entrega desta cana de terceiros será

sempre motivo de uma estrutura própria super dimensionada para fazer frente aos

momentos de falta de matéria-prima nos momentos de ausência dos terceiros e de

aumento de custos com a frota parada nos momentos de presença destes mesmos

terceiros. Em alguns casos, onde este comportamento se acirra, com o fato de a

entrega da cana de terceiros ficar posicionada nos momentos de pico de

qualidade (concentração de sacarose na cana), as perdas se tornam ainda mais

acentuadas. Isto porque, além dos custos ampliados pela baixa utilização dos

recursos próprios para a colheita, ainda são imputadas perdas por conta da

irregularidade na recuperação de sacarose da cana própria. Este procedimento

pode resultar em redução da lucratividade, pois na medida em que o

posicionamento para moagem da cana própria fica situado nos terços inicial e

final da safra, a redução da quantidade média recuperada de sacarose para cada

tonelada de cana processada abaixa e as margens de lucro ficam reduzidas. No

caso deste estudo toda a cana própria será colhida com estrutura da Empresa, e

as canas dos terceiros serão colhidas e entregues na Usina por eles

próprios.

2.4.1.2. Recuperação de Sacarose

Observando

as três curvas da figura 2.3.a

observamos que as variedades com o perfil do tipo A apresentam maior concentração de sacarose no terço inicial da safra.

Maior inclusive que os maiores níveis apresentados pelas variedades dos tipos B e C. Isto indica que maiores ganhos em produção de sacarose poderão

ser conseguidos aplicando-se maturadores nas variedades que se apresentem com

maior precocidade na maturação, exatamente as variedades do tipo A e eventualmente B, já que em condições normais as mais tardias (C) irão naturalmente apresentar níveis

mais elevados de sacarose que as duas primeiras em sua época ideal de safra,

ainda que acrescida do efeito do maturador. Estas considerações podem indicar

caminhos que certamente possibilitarão melhores alternativas para a escolha dos

locais, onde a aplicação de maturadores poderá ser a garantia de melhores

resultados decorrentes de sua utilização.

Esta

otimização de ganhos durante a colheita pode ser mais seguramente obtida quando

ferramentas de planejamento são utilizadas como suporte destas rotinas de

decisão. Algumas destas ferramentas podem ser utilizadas mais abrangentemente

nos processos de produção de cana-de-açúcar e incluir também módulos para serem

utilizados também para o processo em discussão (Planejamento da Colheita). O

mais comum, no entanto, é a ocorrência de produtos específicos para o

Planejamento da Colheita e a sua aplicação pode influenciar de forma

determinante nas margens de ganhos na realização da colheita, com reflexos

positivos sobre todo o processo produtivo da cana-de-açúcar.

Estes

programas, elaborados para serem aplicados através de computadores, são

estruturados utilizando-se modelos matemáticos de grande complexidade. Apesar

de utilizarem estruturas complexas de cálculos e grande número de informações

estes programas são muito ágeis e a sua aplicação oferece alternativas que

servem de balizamento para as tomadas de decisão e se bem utilizadas garantem a lucratividade do empreendimento.

O

fato de serem importantes para a elaboração do processo decisório, algumas

destas ferramentas podem assumir papel decisivo na eficácia das tomadas de

decisão, pois ao permitirem maior precisão para a determinação do instante mais

adequado para o processamento da cana, possibilitará à matéria-prima apresentar

o maior conteúdo de sacarose recuperável, fazendo com que cada uma das

variedades escolhidas possa ser explorada em todo o seu potencial agronômico.

2.4.2. Conservação da infra-estrutura

A

colheita da cana é composta por atividades e operações relacionadas

especificamente com movimentações viárias. Para realizar as operações de corte

pessoas ou máquinas precisam ser transferidas para os locais onde as canas

estão disponibilizadas para o corte. Se o corte é realizado com a utilização de

mão-de-obra, pessoas precisam ser transportadas e carregadeiras devem ser

transferidas para os locais para o carregamento da cana inteira. Se o corte é realizado mecanicamente, além da

transferência das colheitadeiras será necessário transferir também outros

equipamentos que auxiliam no trabalho da colheita, como tratores de reboque e

transbordos. Finalmente, a cana precisa ser transportada e desta forma pode-se

ter uma visão da importância das estradas e carreadores para retirada da cana

dos talhões e transferi-la para as unidades esmagadoras (Usinas).

Assim,

a conservação das estradas e carreadores é de fundamental importância para

garantir a regularidade de suprimento de matéria-prima para as Usinas (fotos 2.4.2.a). Quando a manutenção é

precária os veículos sofrem desgastes excessivos e normalmente são recolhidos

para a manutenção, fazendo com o fluxo de entrega de cana se torne irregular e

insuficiente para suprir a necessidade da moagem. Ou o que pode ser pior, a

empresa precisa investir mais para disponibilizar uma quantidade maior de

veículos para que as necessidades de manutenção, ao retirarem veículos do

contingente normal, não dificultem a regularidade no transporte da cana.

|

|

|

|

|

|

|

|

|

|

Fotos 2.4.2.a – Condições de manutenção e problemas

em estradas e carreadores |

|

O

crescimento da cana, especialmente em áreas ou estágios onde a produtividade é muito

elevada, pode fazer com que a mesma tombe na direção dos carreadores

dificultando o transito de veículos ou provocando amassamento das canas caídas,

em caso de se forçar a passagem por sobre elas.

Para

evitar estas perdas costuma-se levantar (fotos

2.4.1.b) estas canas empurrando-as do carreador para cima da área plantada

com cana.

|

|

|

Fotos 2.4.2.b – Aspecto de cana com alta

produtividade sendo empurrada para dentro do talhão. |

2.4.3. Operações para a Colheita da Cana

As

atividades praticadas durante o período da colheita são as mais dispendiosas e

mais importantes, pois finalizam um ciclo produtivo e possibilitam transformar

toda a massa vegetal produzida pela cana em produtos de grande valor econômico,

como o álcool, o açúcar e toda a energia utilizada na fábrica para o

processamento da própria cana-de-açúcar. Estas atividades apresentam-se com

diferentes organizações dependendo da disponibilidade de recursos para a

realização trabalho e das limitações impostas pelas condições ambientais

decorrentes da localização do complexo agro-industrial.

2.4.3.1. Corte

O

corte da cana pode ser realizado de forma manual e de forma mecânica. A decisão

por uma ou outra destas alternativas dependerá de diversos fatores relacionados

com a disponibilidade de recursos. Admitindo-se que apenas a ordem estrutural

das localidades onde se encontram os complexo agro-industriais determine as

direções a serem adotadas para a escolha do tipo de corte a ser praticado, os

seguintes aspectos devem ser considerados para a tomada de decisão:

a.

Corte Manual:

1.

Disponibilidade de mão-de-obra na região;

2.

Possibilidade de custos inferiores ao da colheita

mecânica;

3.

Topografia inadequada para a colheita mecânica;

b.

Corte Mecânico:

1.

Dificuldade para contratação de mão-de-obra;

2.

Vantagem econômica sobre o corte utilizando-se

mão-de-obra;

3.

Topografia favorável para a aplicação do equipamento;

4.

Facilidade de acesso a serviços e peças de reposição;

5.

Necessidade de colher cana sem queimar;

O corte

manual deve ser realizado em condições estritas de cana despalhada através do

fogo. A queima da cana é necessária para

facilitar o trabalho dos cortadores, protegendo-os das próprias palhas, de

animais peçonhentos e da possibilidade de, em estando no interior do canavial,

um fogo acidental torná-los vitimas de um acidente fatal (foto 2.4.3.1.a) .

|

|

|

|

Foto 2.4.3.1.a – Formas de despalha da cana para o

corte mecânico ou manual. |

|

Este

é um cuidado que precisa estar presente quando o corte manual for realizado em

cana sem queimar, muito comum para ocasião do corte de semente para o plantio

da cana. A distribuição dos cortadores deve prever rotas de fuga e os cuidados

com fumantes devem ser totais.

A

produtividade dos cortadores é bastante variável de uma região para outra,

podendo ser encontrados trabalhadores que conseguem, em cana queimada, cortar

entre 8 e 10 toneladas por dia de trabalho em determinadas regiões. Em outras

regiões, os cortadores não conseguem superar 5 toneladas por jornada de

trabalho. Estes mesmos valores de produtividade caem pela metade quando o corte

deve ser realizado em cana sem queimar (cana crua).

Na

modalidade mecânica de colheita, a produtividade das colheitadeiras varia em

função da potencia e da produtividade do canavial a ser colhido. Normalmente

estas máquinas produzem entre 500 e 600 toneladas por dia (24 horas) de

trabalho (foto 2.4.3.1.b) em cana

com despalha a fogo. Determinações de órgãos ambientais impõem, que em algumas

regiões mais densamente habitadas, as canas sejam colhidas sem queimar. Neste

caso, pode existir uma redução de eficiência na produtividade diária do

equipamento, mas nada que comprometa a sua economicidade. Os equipamentos

existentes no mercado atualmente são muito eficientes para aturem também na

colheita da cana crua.

|

|

|

|

|

|

|

Foto 2.4.3.1.b – Corte manual e mecânico da

cana-de-açúcar. |

|

2.4.3.2. Carregamento

Durante

o corte manual as canas, depois de cortadas, são depositadas pelos cortadores

sobre o solo em leiras que podem compreender 5 ou 7 linhas de cana, dependendo

da região ou da forma de contrato estabelecido com o cortador na região onde a

cana é cultivada. Normalmente o trabalho é realizado juntando-se 5 linhas de

cana em cada leira, para em seguida ser alçada para os veículos de transporte (foto 2.4.3.2.a).

Estas

leiras são depositadas nas duas entrelinhas centrais, cobrindo três linhas de cana,

de forma que a carregadora de cana possa caminhar sobre as entrelinhas sem

danificar as linhas de cana. Os rastelos estão posicionados para alçarem as

canas pelo meio, trabalhando também sobre as entrelinhas. Quando as leiras

ficam mal posicionadas, as hastes destes rastelos podem atingir as soqueiras no

momento em que o operador tenta centralizar a cana no garfo para formar o monte

a ser transferido para o caminhão.

Se

não houver um controle eficiente do pessoal de campo que acompanha os

cortadores, os danos deixados pelo carregamento podem ser muito comprometedores

para a uniformidade de população de colmos nestes canaviais. As carregadoras

caminham de frente para as leiras de cana e os caminhões seguem paralela e

lateralmente às carregadoras, nas entrelinhas que ficaram sem a cana, depois

que elas foram juntadas nestas leiras. Em condições adequadas de trabalho e em

uma topografia com relevo suavemente ondulado uma carregadora pode produzir, em

média, de 400 a 600 toneladas por

dia de trabalho (turno de 24 horas).

O

carregamento das canas, colhidas com colheitadeiras (foto 2.4.3.2.a) pode ser realizado com a deposição direta da cana

nos compartimentos de carga ou utilizar pequenas carretas para retirarem a cana

do interior dos talhões.

|

|

|

|

|

|

|

Foto 2.4.3.2.A- Transferência da cana do campo para

as unidades de transporte. |

|

Os

veículos destinados ao transporte da cana são geralmente mais pesados e na

medida em o seu peso aumenta podem se constituir agentes de compactação para alguns

tipos de solos. O mesmo não acontece com os transbordos, que depois de

carregados, tem um peso menor, são equipados com pneus de alta flutuação e ao

transferirem as suas cargas para os veículos de transporte, evitam que eles

adentrem os talhões e provoquem danos às soqueiras.

Em

condições normais cada colheitadeira necessita pelo menos duas composições de transbordo para suprir as necessidades impostas

pela produção de cada colheitadeira, sendo que, normalmente cada uma destas

composições é formada por duas unidades transportadoras.

2.4.3.3. Transporte

A

maior parte da cana colhida na agroindústria açucareira segue os padrões de

cana inteira colhida manualmente e transportada em caminhões com carrocerias

abertas (foto 2.4.3.3.a.), podendo

as composições ser solos (raramente nos dias de hoje) ou com várias outras

carretas acopladas a uma unidade tratora, dependendo da capacidade de tração da

unidade principal à qual estão engatadas as unidades de transporte e de

autorização dos órgãos reguladores do transporte rodoviário. A capacidade de

carga de cada um dos compartimentos, assim como de cada composição, são

variáveis, dependendo do tipo de equipamento utilizado e da capacidade de

tração da unidade tratora.

Quando

a cana é colhida mecanicamente estas carrocerias devem ser fechadas para evitar

que os toletes com dimensão variando entre 25 e 35cm sejam perdidos. Este

fechamento da carrocerias é comumente executado com chapas, mas podem ser

realizados com outros materiais, às vezes mais leves, desde que evitem a perda

dos toletes de cana durante o transporte.

|

|

|

|

|

|

|

Foto 2.4.3.3.a. – Composições para o transporte de

cana do campo para a Usina |

|

Evidentemente

existem situações que possibilitam a utilização de alternativas diferentes e

únicas para cada região onde se cultiva cana com objetivo econômico. Na

Austrália ainda se utiliza intensamente o transporte ferroviário, algo que foi

muito comum no Brasil até a década de 1950/60. No Brasil, regiões plantas como

Campos dos Goytacazes e Juazeiro na Bahia, em razão de sua topografia plana,

são utilizadas carretas sem freio e as composições podem chegar a carregar até

100 toneladas em cada viagem do campo até a Usina (foto 2.4.3.3.b.).

|

|

|

|

|

|

|

foto 2.4.3.3.b.- Outras formas utilizadas para o

transporte de cana em regiões de topografia plana. |

|

3. Qualidade Operacional e Perdas no Campo

É durante

a realização da colheita que a cana fica mais vulnerável em sua qualidade. A

queima, o corte, o carregamento e o transporte podem causar perdas de diversas

intensidades e formas. Tais perdas podem ter relação direta com fatores

relacionados com a quantidade, quando diferentes porções de colmos são deixadas

no campo ou perdidas durante o transporte. Ou com o fator qualidade, quando os

colmos são contaminados por agentes fermentantes que penetram o seu interior e

atuam sobre a sacarose, promovendo a redução da recuperação industrial durante

o seu processamento na fábrica.

Uma

terceira via de perdas são as perdas indiretas, que poderão interferir na

produtividade das próximas colheitas, relacionadas com a ação dos equipamentos de

carregamento, através do arrancamento de soqueiras de cana ou com o amassamento

das soqueiras pelo trafego excessivo e inadequado dos veículos de transporte de

cana.

Dessa

forma, toda ação que promova eficiência e qualidade na realização das

atividades deste processo é uma garantia para o sucesso da empreitada. Dentre

as ações de maior impacto para tornar o processo da colheita mais eficiente

estão o planejamento e o acompanhamento operacional das atividades que são

executadas durante o período de safra.

A

realização sustentada deste conjunto de ações, cujas rotinas são elaboradas com

a finalidade de orientar a organização do trabalho, tem como objetivo

específico otimizar os recursos envolvidos no processo e certamente será

garantia de significativas margens nos ganhos operacionais e qualitativos

durante a concretização das atividades deste processo.

Isto

porque, ao estabelecer-se uma seqüência ajustada de quantidades para serem

colhidas e locais para a realização das operações de colheita pode-se minimizar

os desperdícios e tornar os recursos utilizados mais produtivos.

Perdas

relativas à quantidade são normalmente observadas durante o corte e o

carregamento da cana. Quando a cana é colhida

manualmente o cortador deve ser orientado e cumprir o combinado cortando a

cana rente ao solo (no pé da cana) e despontá-la na altura recomendada (foto 3.a.).

|

|

|

|

Foto 3.a.- Perdas decorrentes do corte elevado e do desponte

muito baixo. (fonte Centro de Tecnologia Copersucar - CTC)

|

|

Algumas

vezes os cortadores não cumprem o combinado e picam a cana em pedaços menores,

especialmente quando as canas apresentam alta tonelagem por hectare. Esses

pedaços menores depositados nos montes escapam da garra da carregadora ao serem

alçados para dentro das carrocerias e restam no terreno como material perdido (foto 3.b.).

|

|

|

|

Foto 3.b.- Perdas decorrentes de repique da cana no momento de corte e de canas perdidas por

ocasião do carregamento. (fonte Centro de Tecnologia

Copersucar - CTC) |

|

No

caso de cana colhida mecanicamente

as perdas são semelhantes para os corte das extremidades e nas perdas de

toletes por posicionamento incorreto dos equipamentos de corte. A posição do

cortador de base da máquina é importante na definição da altura do corte e da

quantidade que será deixada no campo. Da mesma forma, o desponte também pode

ser problemático ao deixar cana no campo por despontar muito baixo ou enviar

material verde em excesso para a fabrica e interferir na qualidade da

mataria-prima. Juntamente com os toletes perdidos por deficiência operacional

estes três fatores são os mais importantes na quantificação das perdas das

canas colhidas mecanicamente (foto 3.c.).

|

|

|

|

Foto 3.c.-. Canas deixadas no terreno pela colheita mecânica. |

|

4. PLANEJAMENTO DA COLHEITA DA CANA INDUSTRIAL

- Informações Gerais

1.1.

Cana

disponível Total

: (Qdm) 730.000 toneladas

Própria: (Qdp) 659.100

toneladas

Terceiros: (Qdt) 70.900 toneladas

1.2. Capacidade

Diária de Processamento (Moagem) (Cdp):

4.350 toneladas

1.3. Moagem

Semanal : 30.450 toneladas

1.4. Dias

de Safra (efetivos) (Dmc) : 168 dias

1.5. Número

de Frentes de Corte: 4 - 3

próprias

1 terceiros (1)

(1) Os terceiros cortam e

transportam a sua própria cana durante o mesmo período estabelecido para a cana

própria. É apenas para facilitar o exercício. Normalmente os terceiros começam

depois e terminam antes, necessitando adaptações e muitas vezes excedentes de

recursos.

1.6. Entrega

da Cana

|

Quadro 01- Distribuição

da Entrega de Cana diária e semanal durante toda a safra, discriminando-a por

frentes de cortes e distâncias |

|||||

|

Frentes |

Cana

Disponível (ton) |

Dias

de Safra (n) |

Entrega

Diária (ton)

(*) |

Entrega

Semanal (ton) |

Distância

Média (km) |

|

01 |

82.000 |

168 |

(488) 490 |

3.430 |

5,6 |

|

02 |

274.600 |

168 |

(1635) 1.630 |

11.410 |

16,9 |

|

03 |

302.500 |

168 |

(1800) 1800 |

12.600 |

31,3 |

|

Subtotal |

659.100 |

- |

(3.923) 3920 |

27.440 |

22,1 |

|

Terceiros |

70.900 |

168 |

(422) 430 |

3.010 |

- |

|

Totais |

730.000 |

- |

4.350 |

30.450 |

- |

|

(*) Os valores entre parênteses para o dados referentes à entrega diária são

os valores da divisão, aproximados nos valores efetivamente considerados |

|||||

- Estimativa das Necessidades de Recursos (Cana

Própria)

2.1.

Corte da Cana

2.1.1.

Corte MANUAL

da Cana

a)

Entrega diária de Cana Própria (Erp): 3.920 toneladas

b)

Semana com 5 dias úteis (jornadas de 8 horas diárias

de segunda a sexta) : 5 dias

c)

Corte Diário: (CD)=

Entrega Semanal / 5dias

(CD)=

27.440 toneladas / 5 dias

(CD)= 5.488 toneladas / dia

d)

Estimativa da Necessidade de Cana considerando-se

corte manual (valores em toneladas)

|

Dias da Semana |

Sobra

da Semana Anterior |

Moagem Diária (Própria) |

Corte

Diário |

Sobra Diária |

Acumulado

da Sobra |

|

Segunda |

1.200 |

3.920 |

5.488 |

2.750 |

2.750 |

|

Terça |

- |

3.920 |

5.488 |

1.550 |

4.300 |

|

Quarta |

- |

3.920 |

5.488 |

1.550 |

5.850 |

|

Quinta |

- |

3.920 |

5.488 |

1.550 |

7.400 |

|

Sexta |

- |

3.920 |

5.588 |

1.620 |

9.020 |

|

Sábado |

- |

3.920 |

|

|

5.110 |

|

Domingo |

- |

3.920 |

|

|

1200 |

|

Totais |

1.200 |

27.440 |

27.440 |

-0- |

-0- |

e)

Estimativa da Necessidade de Pessoal para o Corte

·

Quantidade de Cana Cortada por dia: 5.460 toneladas

·

Produtividade do Cortador : 7 ton / dia

·

Absenteísmo : 10%

·

Necessidade de Cortadores

5.488

toneladas / 7 ton / dia x 1,10

Número

de cortadores = (862,4) 862 pessoas

2.1.2.

Corte MECÂNICO

da Cana

a)

Entrega diária de Cana Própria: 3.920 toneladas

b)

Semana com 7 dias úteis (jornadas de 24 horas diárias de

segunda a domingo em três turnos de 8 horas)

c)

Produção diária de uma Colheitadeira : 500 toneladas

d)

Estimativa da Necessidade de Cana considerando-se

corte mecânico (valores em toneladas)

|

Dias da Semana |

Sobra

da Semana Anterior |

Moagem Diária (Própria) |

Corte

Diário |

Sobra Diária |

Acumulado

da Sobra |

|

Segunda |

- |

3.920 |

3.920 |

- |

- |

|

Terça |

- |

3.920 |

3.920 |

- |

- |

|

Quarta |

- |

3.920 |

3.920 |

- |

- |

|

Quinta |

- |

3.920 |

3.920 |

- |

- |

|

Sexta |

- |

3.920 |

3.920 |

- |

- |

|

Sábado |

- |

3.920 |

3.920 |

- |

- |

|

Domingo |

- |

3.920 |

3.920 |

- |

- |

e)

Estimativa do Número de Colheitadeiras para o Corte

·

Quantidade de Cana Cortada por dia: 3.920 toneladas

·

Produtividade da Colheitadeira : 500 ton / dia

·

Necessidade de Colheitadeiras

3.920

toneladas / 500ton / máquina

Número

de Colheitadeiras = (7,84) 8 equipamentos

Frente 1 =

1 equipamento

Frente 2=

3 equipamentos

Frente 3=

4 equipamentos

(é importante considerar

que a presença de um único equipamento em uma frente de trabalho pode

comprometer a realização do mesmo, pois um defeito neste equipamento pode

comprometer toda a programação e a realização do trabalho. Por esta razão,

quando possível o planejamento deve contemplar uma reserva técnica de

equipamento, o que pode ter acontecido com as aproximações para cima nos

valores calculados)

2.2.

Carregamento da Cana

2.2.1.

Carregamento da Cana Cortada MANUALMENTE

Estimativa

do Número de Carregadoras

·

Quantidade de Cana para ser Carregada por dia: 3.920

toneladas

·

Jornada de trabalho : Semana com 7 dias úteis

(jornadas de 24 horas diárias de segunda a domingo em três turnos de 8 horas)

·

Produtividade de uma Carregadora: 450ton / dia

·

Necessidade de Carregadoras

3.920

toneladas / 450ton / máquina

Número

de Carregadoras = (8,71) 9 equipamentos

Frente 1 = 1 equipamento

Frente

2= 4 equipamentos

Frente

3= 4 equipamentos

Necessidades adicionais –

Número de operadores = 1 operador por carregadora x 9 equipatos x 3 turnos

Número de operadores = 27 operadores

Número de auxiliares = 2 auxiliares por carregadora x 9 x 3 turnos

Número de auxiliares = 54 auxiliares

2.2.2.

Carregamento da Cana Cortada MECANICAMENTE

Estimativa

do Número de Carregadoras

·

Quantidade de Cana para ser Colhida por dia: 3.920

toneladas

·

Jornada de trabalho : Semana com 7 dias úteis

(jornadas de 24 horas diárias de segunda a domingo em três turnos de 8 horas)

·

Produtividade de uma Carregadora: 500ton / dia

·

Necessidade de Carregadoras

3.920

toneladas / 500ton / máquina

Número

de Carregadoras = 8 equipamentos

Necessidades adicionais – Número de operadores = 1 operador por

colheitadeira x 3 turnos x 8

equipamentos = 24

operadores

Embarque

: Número de Transbordos = 2 composições por colheitadeira x 8 x 2 unidades

por composição = 32 unidades de

transbordos para 16 composições

Tratores:

2 tratores com 140 a 160 Hp de potencia para rebocar as duas composições de

cada colheitadeira (2 tratores x 8 colheitadeiras) = 16 tratores

Reboque

de Julietas (opcional): 1 em cada frente =

3 tratores

Número

de Tratoristas = 3 turnos (1 operador por turno) x 19 tratores

Número de Tratoristas = 57 tratoristas

2.3.

Transporte da Cana (cortada MANUAL e MECANICAMENTE)

a)

Entrega diária de Cana Própria discriminada por frente

b)

Capacidade de Carga de cada Unidade de Transporte: 18

toneladas cada unidade.

c)

Composição com

duas Unidades: uma motorizada e outra rebocada

d)

Jornada de Trabalho: 24 horas (20 horas efetivas)

e)

Distribuição da

entregas e dos números de unidades por FRENTES

|

Frentes |

Entrega

Diária (t) |

Distância

Média (km) |

Tempo

de Ciclo (h) (1) |

Tonelada

por Viagem |

Número

de Viagens (2) |

Número

de Veículos |

|

01 |

490 |

5,6 |

2 (10) |

18 |

27 (27) |

(2,7) 3 |

|

02 |

1.630 |

16,9 |

3 (7) |

36 |

45 (90) |

(6,4) 7 |

|

03 |

1.800 |

31,3 |

4 (5) |

36 |

50 (100) |

(10,0) 10 |

|

T & M |

3.920 |

22,1 |

- |

- |

|

20 |

(1)

o valor entre parênteses corresponde ao número de viagens

realizadas por dia trabalhado, resultado da divisão das horas efetivamente

trabalhadas (20) pelo temp de ciclo em horas

(2)

o

valor entre parênteses corresponde número de unidades utilizadas para o transporte

da cana, e os números sem os parênteses correspondem ao número de viagem,

lembrando que na frente 1 os veículos são solos e nas frentes 2 e 3 as

composições são duplas (Romeu & Julieta)

Necessidades adicionais: O

transporte foi considerado uma atividade terceirizada e

portanto os recursos adicionais relativos a motoristas não foram

abordados.

Auxiliares de campo (para

engatar e desengatar as julietas): 2 auxiliares x número de frentes (3) x 3

turnos = 18 pessoas

Araras, 28 de maio de

2006. Atualizado em Outubro de 2008.

(1)

Engenheiro agrônomo, formado pela Faculdade de Ciências Médicas e Biológicas de

Botucatu, atualmente UNESP, campus de Botucatu, em 1973.